• 通过滚子数最优化降低滚动摩擦

• 实现全速域摩擦力矩平均降低20%,降低汽车全车速域的油耗及电耗

• “滚子数最优化” 也适用现有的低摩擦圆锥滚子轴承的改善,2030年的销售目标为150亿日元

日本精工株式会社(以下称NSK)成功开发了第7代“低摩擦圆锥滚子轴承”。本产品实现了全速域摩擦力矩平均降低20%,由此可降低油耗及电耗,延长续航里程。NSK目标是该产品2030年销售额实现150亿日元。

本次开发品

开发背景

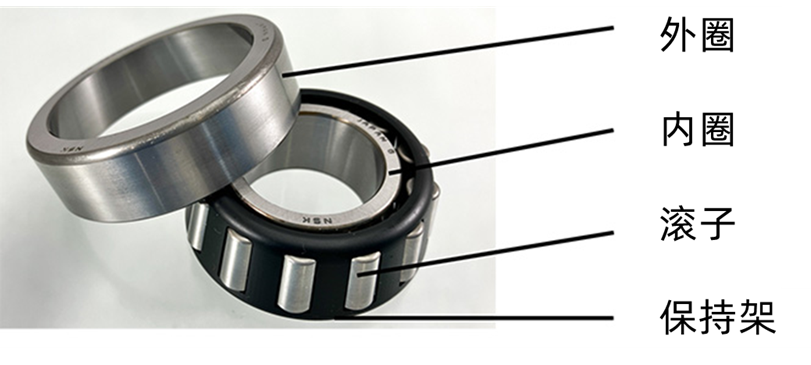

圆锥滚子轴承大多使用于车轮侧低速重载的环境中。因此,降低圆锥滚子轴承的摩擦力矩,能有效提高传动系统的效率。

圆锥滚子轴承在变速箱及eAxle中的使用部位

NSK从1980年左右开始就通过各种手段来实现圆锥滚子轴承的低摩擦。近年来,以低碳社会为目标的汽车电动化发展日益加快,对低摩擦的需求也越来越高。另外,2017年日本导入了国际油耗的测定方法WLTC模式*1,要求进一步降低油耗。因此对于圆锥滚子轴承全速域低摩擦性能的要求也越来越高。

*1 WLTC模式:2017年日本国土交通省开始在日本国内引进的国际油耗测量方法。以往的油耗量表示(JC08模式)是以低~高车速整体平均值进行测定,而WLTC模式是针对市区、郊外、高速公路等各车速进行测定。

产品特点

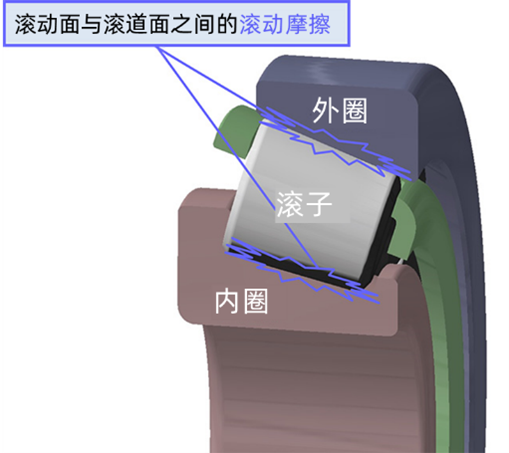

1) 滚子数的最优化,减少滚动摩擦,实现全速域摩擦力矩平均降低20%(与现 有产品相比)

既存品与开发品的轴承摩擦力矩

2) 使用现有设备即可生产该轴承,可以快速向客户提案,争取早日投入市场。

3) 本次实现的“滚子数最优化”也适用于现有的低摩擦圆锥滚子轴承的改善。

产品技术

1) 着眼于圆锥滚子轴承的寿命优势,优化滚子数

圆锥滚子轴承,在异物环境下耐久性高,有明显的寿命优势,在验证实验中,结果也表明圆锥滚子轴承实际寿命比计算寿命长。

2) 解决与滚子数最优化相关的课题

NSK利用长年沉淀的特殊凸度技术与面向稀薄润滑环境的保持架等技术,解决了由于滚子数最优化而产生的滚子头部过大面压及烧结等课题。